構建未來制造 多元異構智慧工廠集成系統的設計與實施

隨著工業4.0與智能制造的深入發展,傳統工廠正經歷著深刻的數字化、網絡化與智能化轉型。在此背景下,多元異構智慧工廠集成系統的構建與相關信息系統集成服務,成為實現這一轉型的核心引擎。該系統并非單一技術的簡單疊加,而是將來自不同供應商、基于不同協議、運行于不同平臺(即“多元異構”)的自動化設備、生產系統、管理軟件與數據分析工具,通過系統性的架構設計與專業的集成服務,融合成一個協同、高效、柔性的有機整體。

一、 系統核心構成與特點

一個典型的多元異構智慧工廠集成系統通常包含以下關鍵層次:

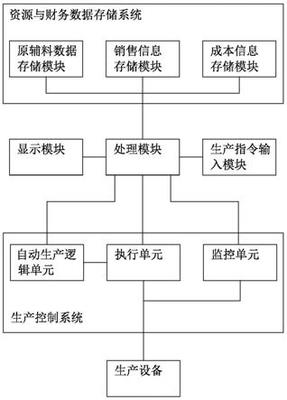

- 設備與感知層:由PLC、CNC、機器人、傳感器、RFID等各類異構硬件構成,負責采集物理世界的實時數據。

- 網絡與通信層:采用工業以太網、5G、TSN(時間敏感網絡)及OPC UA、MQTT等標準協議,實現異構設備與系統間的可靠互聯與數據互通。

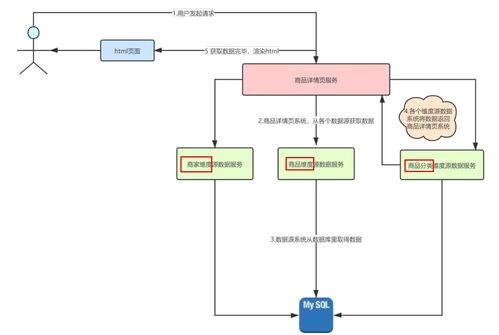

- 平臺與數據層:以工業互聯網平臺或制造執行系統(MES)為核心,構建統一的數據湖或數據中臺,對海量、多源、異構的生產數據進行清洗、整合、存儲與管理。

- 應用與智能層:基于平臺數據,部署高級計劃排程(APS)、設備健康管理(PHM)、質量過程控制(SPC)、能源優化、數字孿生等各類應用,實現生產過程的可視化、可分析與可優化。

- 集成與安全層:貫穿始終,包括ESB企業服務總線、API網關等集成工具,以及涵蓋設備、網絡、數據、應用的全方位工業安全防護體系。

其核心特點在于 “異構兼容” 與 “數據驅動” 。它能夠打破信息孤島,讓OT(運營技術)與IT(信息技術)深度融合,使生產數據在全價值鏈中自由流動,為智能決策提供支撐。

二、 信息系統集成服務的關鍵環節

成功構建這樣一個復雜系統,高度依賴于專業、全生命周期的信息系統集成服務。該服務主要包括:

- 戰略咨詢與藍圖規劃:深入調研企業現狀與業務需求,明確集成目標與范圍,設計符合企業發展戰略的智慧工廠集成架構與實施路線圖。

- 系統設計與技術選型:基于藍圖,進行詳細的系統架構設計、接口協議定義、數據模型構建,并為各層次選擇合適的軟硬件技術與產品,確保技術的先進性、兼容性與經濟性。

- 集成開發與部署實施:這是服務的核心執行階段。包括:

- 接口開發與適配:為各類異構系統開發定制化的數據接口、協議轉換器或適配器。

- 平臺部署與配置:安裝、配置核心平臺軟件,并建立統一的數據集成與治理規則。

- 應用集成與定制開發:將現有系統(如ERP、CRM、SCM)與新部署的MES、APS等應用進行深度集成,或進行必要的定制化開發。

- 系統聯調與測試:在仿真或真實環境中進行全面的功能、性能、安全測試,確保所有模塊協同穩定運行。

- 數據遷移與系統切換:制定周密計劃,將歷史數據平滑遷移至新系統,并安排新舊系統的平穩切換,保障業務連續性。

- 運維優化與持續服務:系統上線后,提供持續的運維監控、故障排除、性能調優、系統升級以及基于數據反饋的持續改進建議,確保系統長效運行并不斷創造價值。

三、 面臨的挑戰與成功要素

實施過程常面臨諸多挑戰:技術標準不統一、遺留系統改造困難、數據質量參差不齊、跨部門協作壁壘、以及安全風險加劇等。

因此,成功的集成服務依賴于幾個關鍵要素:

- 頂層設計與業務驅動:必須緊密圍繞企業核心業務價值展開,避免為技術而技術。

- 標準先行與開放架構:優先采用國際或行業標準(如OPC UA、ISA-95),構建開放、可擴展的體系架構。

- 選擇經驗豐富的合作伙伴:集成商需具備深厚的行業知識、跨領域技術整合能力及成功案例。

- 重視數據治理與人才建設:從源頭保障數據質量,同時培養既懂工藝又懂IT的復合型人才。

- 貫穿始終的安全意識:將網絡安全與功能安全同步規劃、同步建設、同步運行。

###

多元異構智慧工廠集成系統的制作與實施,是一項復雜的系統工程。它不僅是技術的集成,更是管理理念、業務流程和組織結構的深刻變革。通過專業的信息系統集成服務,企業能夠有效整合內外部資源,打通從訂單到交付的全流程數據鏈,最終實現生產效率和產品質量的飛躍,提升市場敏捷性與核心競爭力,真正邁向以數據為核心的智能制造新時代。

如若轉載,請注明出處:http://www.wapmh.cn/product/38.html

更新時間:2026-02-04 13:12:47